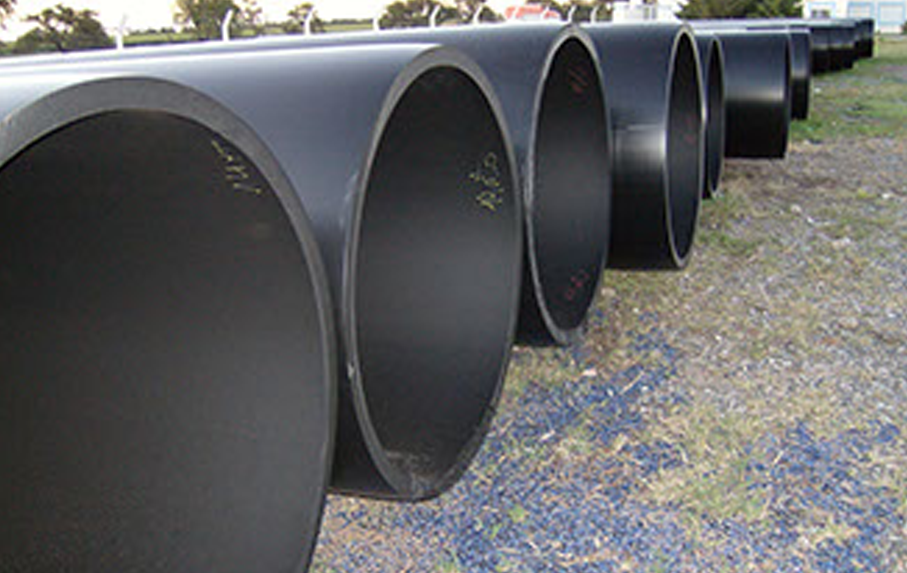

PROPIEDADES Y VENTAJAS PEAD TPS

Este producto reúne las mejores prioridades para su instalacion

para su desempeño como ducto de transporte:

Flexibilidad: permite amoldarse a las irregularidades del terreno. Soportar sismos y movimientos de tierra con gran efectividad.

Ductibilidad/Elasticidad: permite soportar golpes de ariete (picos de presión), deformaciones producidas por aplatamiento, volviendo a la forma original sin presentar roturas frágiles.

Vida útil: la tecnología de la resina virgen PE100 utilizada, permite garantizar una vida útil para el producto de como mínimo 50 años a 20 °C bajo tierra. Pudiendo también utilizarse a la intemperie ya que la presión interna del fluido transportado es soportado solamente por las paredes del tubo, y no como en otros casos (PRFV, PVC) en los qie la compactación del terreno es de vital importancia.

Unión/Soldadura: la unión de los tubos se realiza por termofusión de las unidades, no requiriendo accesorios para la misma, y comportandose una vez soldado como si fuera una sola pieza homogénea. Esto permite conservar las características físico-químicas del producto garantizando resistencia mecánica y estanqueidad del ducto.

Resistencia a la presión: las resinas de alta densidad PE100, permiten producir tubos de presion nominal de hasta 20 bar con un coeficiente de seguridad 1.25.

Instalación: es una de las características principales que destacan al tubo de polietileno, ya que es mucho mas sencillo y menos costoso de instalar, que el tubo de PRFV y PVC. No requiere gran preparación del terreno, ni elementos de compactación y relleno.

Ausencia de Toxicidad y Olor: las tuberías PEAD son inodoras, atóxidas en insípidas y por tal motivo el uso en la conducción de agua potable es aceptado mundialmente.

Propiedades del Caudal transportado: las superficies de las tuberías PEAD son lisas y sin porosidades. Así se logran excelentes propiedades sobre el transporte del flujo, lo cual previene incrustaciones prematuras de depósitos minerales que obstruyen el paso normal del agua.

Pérdidas mínimas por fricción: las tuberías PEAD tienen un bajo coeficiente de fricción, el cual permite llevar mas caudadl de agua en relación con otros materiales del mismo diámetro.

Ventajas de la instalación de cañería de PEAD VS.

cañería de PRFV o PVC

DISEÑO DE ZANJA

La cañería de PEAD requiere menos exigencias de instalación que las cañerías de PRFV y/o PVC, a saber:

Cama de asiento:

La cañería de PRFV y/o PVC requieren la colocación de una cama de asiento de arena de 15 cm de espesor, mientras que la cañería de PEAD solo requiere una cama de asiento de arena de 5 cm de espesor, pudiendo reemplazar por la arena por suelo fino seleccionado del lugar, evitando el costo del volumen de arena y su transporte.

Compactación:

Tanto la cañería de PRFV como la de PVC requieren una compactación del 95% alrededor del caño, riñoneras y 30 cm sobre él, mientras que el PEAD requeriría una compactación del 80 – 85%. Es sabido que llegar al 80% de compactación es más sencillo de alcanzar que pasar del 80 al 95%, sobre todo teniendo en cuenta las características del suelo del lugar.

Taludes:

Debido a las características de instalación de la cañería de PRFV o PVC, a veces, es necesario desarrollar un talud para evitar desmoronamientos cuando los operarios la colocan en el fondo de la zanja. En el caso del PEAD no se necesita desarrollar taludes puesto que instalación de esta cañería se realiza en superficie en primera instancia y luego se baja a la zanja.

VENTAJAS CONSTRUCTIVAS

Longitud de cañería:

Las cañerías de PRFV y/o PVC alcanzan los 7 y 6 mts respectivamente de longitud, mientras que las cañerías de PEAD alcanzan los 25 mts. De esta forma, por ejemplo, instalar 4 caños de PEAD equivaldría a instalar 14 o 16 caños de PRFV o PVC respectivamente.

Unión de cañerías :

La unión de la cañería de PEAD se realiza por termofusión en superficie mientras que la unión de la cañería de PRFV y/o PVC por encastre de las mismas se realiza en lo profundo de la zanja.

Seguridad:

Teniendo en cuenta el punto anterior, es evidente, que la cañería de PEAD está menos expuesta a accidentes de trabajo puesto que los operarios, en esta etapa constructiva, desarrollan su tarea en superficie evitando que los mismos estén trabajando en el fondo de la zanja. De esta forma, se reducen los costos de seguro de accidente y aparte, se disminuye la probabilidad de ocurrencia de los mismos.

Instalaciones accesorias:

Teniendo en cuenta las características del suelo del lugar en donde se desarrollará la traza del acueducto y los dos puntos anteriores, será necesario instalar tablaestacas en las paredes de la zanja para evitar su desmoronamiento y, la colocación de bombas de achique, para drenar el lugar de trabajo, en caso de instalar cañerías de PRFV y/o PVC. De esta forma, se aumentan, y mucho, los costos de instalación de la cañería. En el caso de la cañería de PEAD esto no es necesario puesto que la unión de las mismas se realiza por termofusión en superficie.

Piezas especiales:

Las cañerías de PRFV y/o PVC necesitan de adaptadores especiales para su vinculación con las cámaras de las válvulas de aire y desagüe, con su consecuente aumento en el costo y posible pérdida si la misma no es bien instalada. Estos adaptadores, además, deben colocarse también en el fondo de la zanja, aumentando el costo de las derivaciones hacia las cámaras de válvulas de aire y desagüe. En el caso de la cañería de PEAD esto no es necesario, puesto que no solo la unión de las cañerías se realiza por termofusión en superficie sino que también la colocación de estas derivaciones se realiza en superficie, disminuyendo notablemente los costos de estos ítems y aumentando la velocidad de instalación de las mismas.

Esto es posible, ya que las piezas especiales también son de PEAD, por lo que la cañería y la pieza especial serían del mismo material, estableciendo una continuidad de material en el flujo. Se recuerda que las piezas especiales de PEAD son más económicas que las correspondientes al PRFV y/o PVC. Como se mencionó anteriormente, luego se desliza hacia abajo el caño y sus piezas especiales, con la cautela necesaria. Se resalta que las únicas piezas especiales permitidas por Pliego son las construidas en PEAD, Hierro Dúctil o Acero con Revestimiento Epoxi Sanitario.

Asentamientos diferenciales:

Retomando las características del suelo del lugar, es muy probable que se produzcan esta clase de asentamientos debido al reiterado y elevado ascenso y descenso del nivel freático. Este fenómeno es uno de los principales responsables del “descabezamiento” de las cañerías de PRFV y/o PVC.

Con la ocurrencia de transitorios hidráulicos, aumenta la probabilidad de ocurrencia de descabezamiento o desencastre de las cañerías de PRFV y/o PVC. En el caso de la cañería de PEAD, si bien se desarrollan estos asentamientos, la cañería no se vería afectada puesto la misma, al estar termofusionada, se comportaría como una única conducción evitando su descabezamiento.

VENTAJAS HIDRÁULICAS

Transitorios hidráulicos:

La cañería de PEAD responde mucho mejor que las cañerías de PRFV y/o PVC a los golpes de ariete ocasionados por el corte del suministro eléctrico a las estaciones de bombeo, cierre abrupto de una válvula al final de la conducción, etc, puesto que su valor de celeridad de onda es mucho menor que los de PRFV y/o PVC.

Esta propiedad del PEAD también contribuye a disminuir el diseño e instalación de dispositivos hidráulicos necesarios para evitar el colapso y/o rotura de la cañería.